- TOP

- 熱交換器とは

熱交換器について

創業1934年の「勝川熱工株式会社」は80年以上の経験と実績を持つ、大阪の熱交換器メーカーです。

お客様の環境に合わせた熱交換器のご提案ができる設計・技術力、短納期が可能であらゆるニーズに対応できる生産力、ISO9001を取得した品質面に自信があります。

熱交換器製造におけるリーディングカンパニーである当社が、熱交換器の基礎知識と種類などについてまとめてご紹介します。

目次

熱交換器の基礎知識

熱交換器の役割

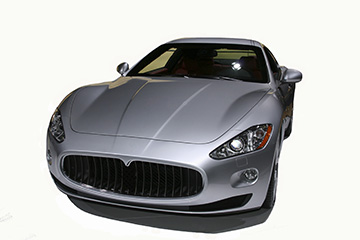

「熱交換器」は温度が高い物体から低い物体へ、効率良く熱を伝導させる機器のことを言います。意外に身近なところで活躍しており、エンジンの熱をラジエーター液で冷却する、車のラジエーターは分かりやすい熱交換器でしょう。冷蔵庫やクーラーも熱交換器に含まれます。効率良く熱を伝えるために液体が使用されることが多くなっています。

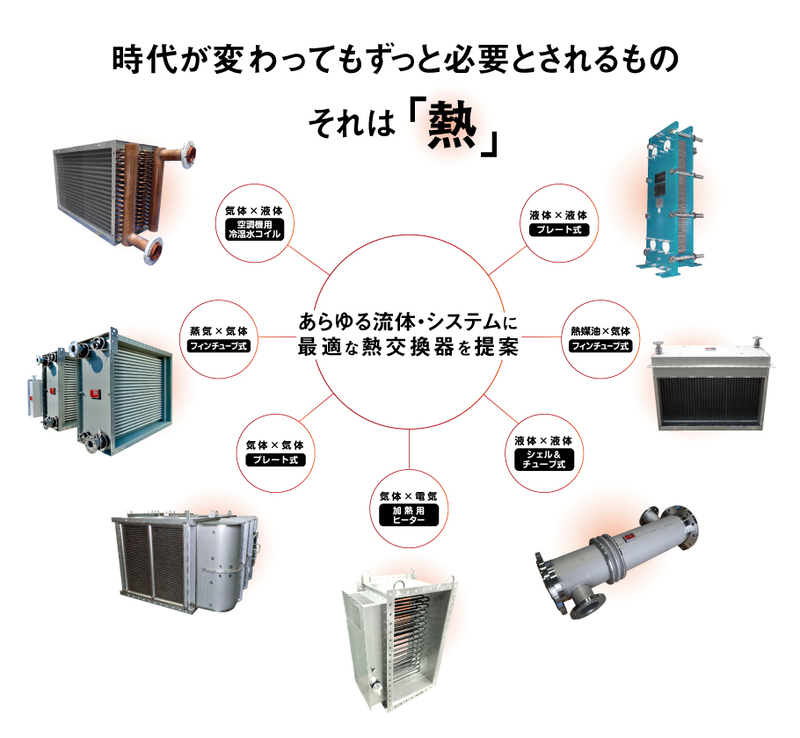

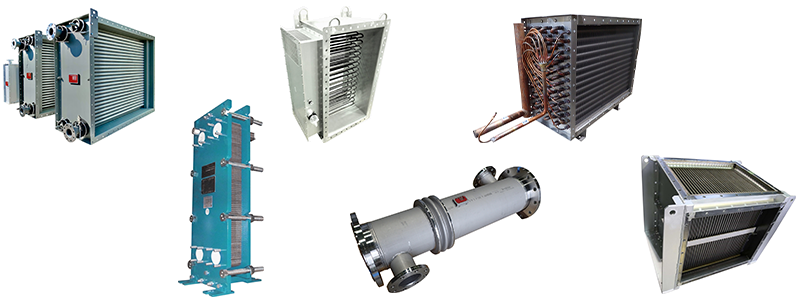

熱交換器の種類

熱交換の仕組みによる熱交換器の種類をご紹介します。

|

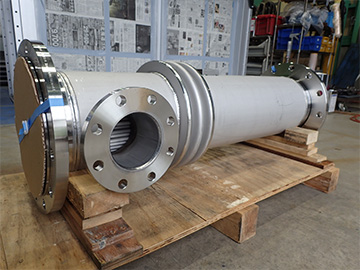

多管式熱交換器(シェル&チューブ型) |

|---|---|

| 主な使われ方 <液体×液体>

液体から液体に熱交換を行う代表的な熱交換器です。筒と管の中に温度が異なる液体を流し、加熱や冷却のための熱交換を行います。 |

|

|

プレート式熱交換器(2種類) |

| 主な使われ方 <気体×気体> <液体×液体>

気体から気体、液体から液体の熱交換を行う2種類の熱交換器があります。いずれも伝熱板となる凸凹にプレスした金属のプレートを重ね合わせ、温度差を利用して流体が流れる仕組みです。 |

|

|

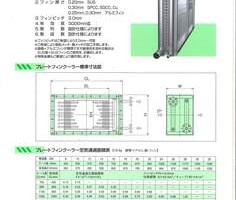

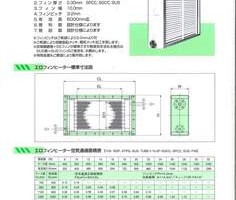

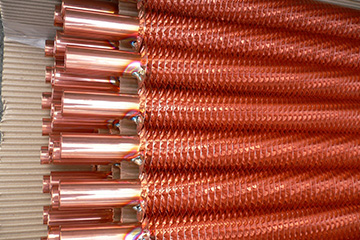

フィンチューブ型熱交換器 |

| 主な使われ方 <気体×液体>

伝熱管に伝熱板を取り付け、面積を増やした熱交換器です。伝熱管内の水・蒸気・油などの液体と、伝熱管外の空気やガスなど気体の熱交換を行います。エアコンはこのタイプの熱交換器です。 |

|

|

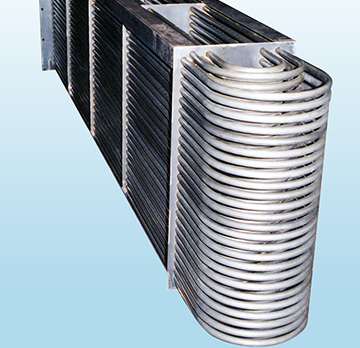

その他の熱交換器 |

| 形や素材によって「コイル式」、「渦巻き式」、「ジャケット」、「非金属熱交換器」などさまざまな種類の熱交換器があります。 フィンチューブの最新型熱交換器も登場しています。 |

熱交換器の用途

一般的にはあまり知られていない熱交換器ですが、わたしたちの生活に欠かせない「エアコン」「自動車のラジエーター」「給湯器」

「ビニールハウス」や「各産業分野」など、身近なところから、排水や排ガスの排熱を再利用する省エネと環境にも活躍している熱交換器の用途を詳しく解説します。

熱交換器の用途①【冷却・加熱プロセス】

気化による冷却や熱交換による加熱・冷却は熱交換器本来の性質を活かしています。冷凍機・食品製造・化学薬品製造などで利用されています。

| 凝縮器 | 冷却された気体が液体に変わる「凝縮」は、熱交換により気体を冷却することで起きます。もっともよく利用されるのは、水蒸気を凝縮させ、水に変える装置です。 |

|---|---|

| 蒸発器 | 液体を加熱し、気化させる蒸発を熱交換によって行う加熱プロセスです。蒸発器の身近な例では、ガスで熱したヤカンがあります。 |

| 冷却塔 | 屋外より高温の流体を屋外に放出し、自然に物質の熱を冷却する仕組みです。降りそそぐ太陽熱を放射する地球そのものが、巨大な熱交換器といえます。 |

| 加熱塔 | 冷却塔とは逆に屋外より低温の物質を屋外に設置し、自然に物質を加熱する仕組みです。 |

熱交換器の用途②【ボイラー】

熱交換器の中でもっともポピュラーなものです。

| 給気予熱器 | ボイラーの排ガスの熱を利用して燃焼する空気を温めます。燃料の消費を大幅に削減することができます。 |

|---|---|

| 給水予熱器 | ボイラーの排ガスの熱を利用してボイラーで供給する水を温めます。同じく燃料の消費を大幅に削減することができます。 |

| 水冷壁 | 燃焼室の壁に配置した水の管で、火炎の熱を吸収します。壁を火炎から保護すると同時に、火炎の熱で温められた温水を利用することができます。 |

| 炉筒 | 燃焼室の外側全体が炉筒となり、冷却水を温めます。現在ではあまり利用されなくなっています。 |

| 煙管 | 燃焼室の排気ガス管に水管を通し、排気熱で水を加熱します。もっとも原始的な排気ガスの再利用法と思われます。 |

| 過熱器 | 飽和した蒸気をさらに加熱し、高温の水蒸気にします。沸騰する温度より高くなるため、タービンを回す装置に適しています。発電機などに利用されます。 |

| 再熱器 | タービンを回した蒸気を再び加熱し、水蒸気にして再熱サイクルタービンを回すのに利用します。水蒸気を燃料として効率良く利用することができます。発電などでよく利用されます。 |

熱交換器の用途③【蒸気タービン】

水を蒸発させる際に、容積が大きくなる圧力を利用してタービンを回す方法です。

| 蒸気発生器 | 原子炉で使用されています。原子炉の熱を一時冷却した循環水で、二次冷却の軽水を沸騰させ、高圧の蒸気を発生させて蒸気タービンを回します。 |

|---|---|

| 復水器 | タービンやシリンダーを回した水蒸気を冷却し、水にする装置です。 |

熱交換器の用途④【プロセス空気調和】

冷風も熱風も送風による熱交換を行います。

| ファンコイルユニット | 水と空気によって送風を熱風や冷風に変えます。暖房や冷房に使用されている送風機とエアフィルタに付いています。 |

|---|---|

| 室内機 | 送風機とエアフィルタ付きの冷媒、空気による熱交換を行います。暖房や冷房に使用されます。 |

| 放熱器 | 水蒸気や高温の水を利用し、自然の対流や放射により冷却を行います。 |

| 放熱パネル | 放射熱により熱伝導を行い、床暖房などに利用されます。表面積が大きいのが特徴で、自動車のラジエーターが分かりやすい例です。 |

熱交換器の用途⑤【換気】

燃料の消費負荷を抑えるため、排気と給気を熱交換により行います。

| 全熱交換器 | 排熱と同時に湿気を外気と交換することができます。 |

|---|---|

| 顕熱交換器 | 湿気を排出することで、温度を一定に保つことができます。 |

熱交換器の用途⑥【船舶・車両用熱交換器】

エンジンのラジエーターや排気管などが挙げられます。効率良くエンジン熱を排出し、熱を再利用するために、小型で移動に耐える頑丈さが求められます。

熱交換器の用途⑦【各産業分野】

実際に各産業分野でプロセス空気調和を行っている熱交換器について説明します。

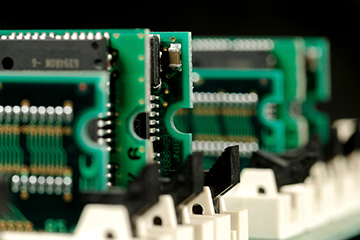

電子部品 |

湿度や温度に敏感な半導体が使われる電子部品。埃などもすべて排除しなければならないため、熱交換器により空気をクリーンに保つ必要があります。 |

食品加工 |

冷凍保存や、逆に耐熱性が必要である加工食品。カップラーメンであれば、麺、粉末スープ、具材、容器、表面のフィルム部まで各製造工程で熱交換器が必要になります。 |

テレビ(液晶パネル) |

液晶パネルの製造でも、熱交換器により空気をクリーンに保つ必要があります。液晶にセルを貼り付ける工程で、気圧を一定にする処理があり、温度差で気圧差を生じさせる熱交換器が必要です。 |

自動車 |

プラスチックや繊維、木材など工業製品を乾燥させるため、蒸気熱を利用し、送風機から送られる空気を加熱する熱交換器を使用します。自動車塗装ラインで使用される超大型ヒーターがあります。 |

環境目的 |

工場から出る排水や排ガスの排熱を、温水や冷却水として再利用します。排水や排熱を有効活用することで、省エネと環境に貢献しています。 |

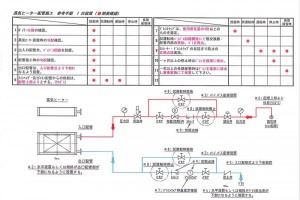

熱交換器の業種別製造プロセス

下記は当社の熱交換器が実際に業種別製造プロセスで使用されている一例です。

自動車製造工程の加工プロセス

人々の足となる自動車製造ラインでは、自動車の塗装ブースにおける乾燥ラインにて熱交換器が活躍しています。

また、ガス等に含まれる溶剤の回収ユニットにも熱交換器は使用されています。

半導体製造、フィルム製造工程の加工プロセス

液晶パネルを製造する半導体製造ラインや、フィルム製造工程におけるフィルム・シート製造の各種製造ライン内に熱交換器は必要不可欠です。美しい画面の液晶パネルや薄いシート状に成型されたプラスチックフィルムの加工では、ラインにおいて熱で溶ける接着シートをフィルムとフィルムで挟み込み熱をかけて接着したり、熱で溶けるフィルムを直接加熱し別のフィルムと貼り合わせたりと、様々なライン内において温度・湿度の調整に熱交換器が使用されています。

食品製造工程の加工プロセス

加工食品の乾燥や液体の濃縮、食品の殺菌・滅菌工程にも熱交換器は使用されています。

また、そういった過程段階で発生する高温ガス等を有効利用しECO対策として温水等に変換した熱を有効に利用されるユーザーも増加傾向にあります。

その他各種産業分野にても熱交換器は使用されておりますので、熱交換器の購入や導入を検討されている方は一度お問い合わせください。設備に適した熱交換器をご提案させて頂きます。

熱交換器の購入ガイド

熱交換器の購入や導入を検討中の企業ご担当者様は、どのような条件のもとで熱交換器(メーカー)をお選びになっているでしょうか?

熱交換器には製品を見極める上でみるべきポイントがいくつかあります。「価格」「性能」「耐久性」…、これらも確かに重要なポイントではありますが、熱交換器にはさらに重要な購入のポイントがあります。

熱交換器は工場の生産ラインや環境設備、大型プラントなどの使用環境において要になるもの。人間で言えば臓器のようなものであり、その部分に不具合や故障が起きれば深刻な問題に発展し、大きな損害や補償問題を招きかねません。

熱交換器は「購入後」が重要、つまり万が一のトラブルが起きた際の業者の対応力こそが、熱交換器購入時の大きなポイントなのです。

ここでは実際に起こる事故例をもとに、熱交換器購入にまつわる注意点(リスク)をご説明します。

熱交換器のトラブル事例

- ライン停止による生産計画への影響

- 熱交換器から漏れて飛散した流体による周辺設備機器の被害

- 熱交換器の分解・修理または再製作・復旧にともなう工事費用の発生

例えば、10万円の熱交換器を購入した場合でも、トラブルが起きた際に上記のコストを合計すると100万円以上となる場合もあります。熱交換器のトラブルが大型の生産設備や海外で起こった場合、かかる費用はさらに莫大なものとなります。数千万単位の費用が発生してしまったら、規模の小さい会社では対応できないでしょう。

このような場合、費用負担はどうなるのか?

熱交換器を購入したメーカーはどこまで対応してくれるのか?

厳しい価格競争にさらされ、技術力・労働力を切り詰めているのはお客様もメーカー側も同じです。トラブルを起こさない製品を供給する体制を整えることはメーカーとして当たり前ですが、そのメーカーがトラブル発生時にどういった体制のもと、どういった補償範囲で対応してくれるのかを事前に調査しておくことも重要です。

熱交換器に関する当社の補償体制

当社では、たとえトラブルの内容が不明でも現場でお困りのお客様を第一に考え、現場にエンジニアを即時に派遣できる体制をとっています。国内なら即日~翌日、国外なら最短3日(アジア・ヨーロッパ・アメリカなど)で派遣可能です。

事故の内容・原因を調査し、当社に非がある場合はお客様と協議させていただいたうえで適切な補償を行っています。また熱交換器に不具合がなかった場合でも、今後トラブルを起こさないよう原因の究明に全力を尽くしています。

トラブルはあってはならないことですが、万が一のトラブルの際に真摯に向き合ってきたことがお客様の信頼につながり、当社にとっても非常に大きな財産となっています。

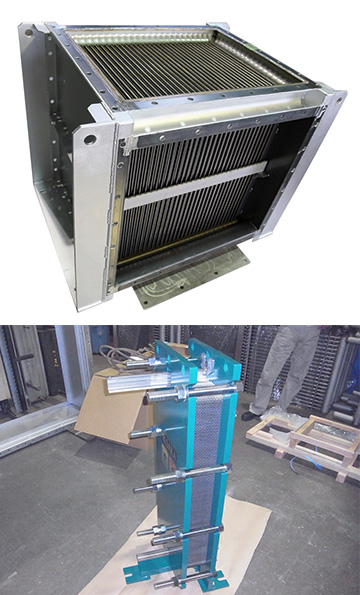

当社製造の熱交換器と熱交換パーツ

熱交換器製造のリーディングカンパニーとして半世紀以上の経験と実績を持つ勝川熱工。当社には培ってきたノウハウを注ぎ込んだ熱交換器製品が数多くあります。

ここでは、当社が製造した熱交換器や熱交換パーツの一部をご紹介します。製品についてさらに詳しく知りたい場合は、気軽にお問い合わせください。

熱交換器に関するQ&A

よくあるご質問にお答えします

- 熱交換器選定のポイントを教えてください。

- 使用目的・使用方法・使用環境の3つの要素から、まず熱交換器の種類を選定するのがポイントです。熱交換器の種類により多くのメーカーがあり、製品の形状はそれぞれ異なります。取扱いのない熱交換器でも経験豊富なメーカーであれば、問い合わせ内容から判別できます。当社なら情報量が少ないお問い合わせでも対応が可能です。どうぞお気軽にお問い合わせください。

- どんなタイプの熱交換器を制作していますか?

- 当社の熱交換器は、ガス体と液体の熱交換を目的とするフィンチューブタイプです。設計、製作まで一貫して行い、空調機械用のコイルをはじめ、乾燥機・冷却器・除湿器など特殊な熱交換器や、プラント用大型熱交換器の製作も得意としています。

熱交換器に関するお問い合わせは以下のページからお願いいたします。